�����ǥ��������������Ǥ��ޤ���

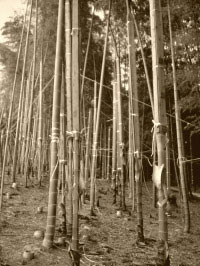

ľ�ܿȤ��失��ʪ�Ȥ��ơֻ��ספˤ���Ƥ��ޤ�������������ϳ����Ȳ��⸫���ʤ��Ȥ�����������˷礫���ʤ�ʪ�ˤʤ�ޤ���

���δ����ή�ԤΥǥ���������Ǥ����Ӥˤʤ�ȡ��������������롢���ξ��ɡ�ѥåȤ��ˤ����Ť��ʤɤξɾ�����������¿�����Ȼפ��ޤ���

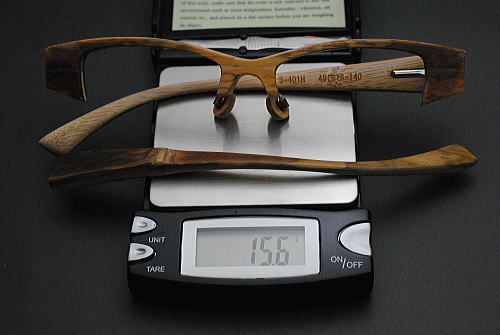

�ڤ��������ʤΤ褦�˴��������Ǥ������ѵ����ˤ�ͥ�졢������ȩ�ˤ䤵�����Τ����ݤ�ͥե졼��פˤʤ�ޤ���

�ϥ�ɥᥤ�ɤǿ��ͼ�¤��

.jpg)

�����Ǻ��Ȥ����֤��ˤ��ޤ������ä���Ⱥ����ޤ줿���Υե졼��ϡ��ݡפ�����¾���Ǻ�Ǥ�̣�臘���ȤΤǤ��ʤ����ä�ȩ���ꡦ���礤��������������ͤ����Ǥ���ե졼��Ǥ���

�ꤨ�Ƥ��Ƥ����ʹ֤Ρָ��פǴ����Ƥ�����������ե졼���Ǥ���

���ݡʤ��餷�����ˡ������ݡʤ��������ˡ������ݡʤ��ޤ����ˤȤ��ä��ݤμ���Ϥ������Τ��ȡ�Ʊ��������ݤ���Ѥ���Ʊ���ݤ�����Ф��줿���Ƥ⡢���ܤȤ�������Ʊ����Τ�����뤳�Ȥ��Բ�ǽ�˶ᤤ��

���줾�줬�����Ǥ��ä����ܤ����ʤ����ꥸ�ʥ�ե졼���ʤΤǤ���

�����ơ����֤��ФĤȡ��ե졼��ο��礤�����ߤΤ��뤢�ῧ�������Ѳ����Ƥ����Τ⡢�����Ǻ�ʤ�ǤϤγڤ������ΤҤȤĤǤ���

˰������ʤ����Ȥ�����ۤɤˎ��ݎ��������̣����������������˭�٤����Ф��ݥե졼��ϡ��ޤ������������ᥬ�ͥե졼����Ǥ���

��20��30ǯ�����Ȳ��β��Τ�ȼ�ä��Ȥ�����ŷ����ĥ���դ��Ƥ��ä��֤����ݡפȤ����Ȥ��ƻĤ��Ƥ����������Ȥ������Ȥ��ݥե졼��������פ��Ĥ����Τ�������

������������ϴݤ��ݤ���Ѥ��������˻��ޤǤ��ȥ�å�����ʬ��������Ѥ������Ԥ��֤�Ĺǯ���Ϥ�ͺ��������аޤ⤢�롣

���ߤǤϡ� ���������¤�ˤ����ơ������Ĥ����õ���������Ǻ�Ȥʤ��ݤλ����졢�ݤ���������ڤ�Ф����ƥѡ��Ĥ��ꡢ��Ω����ˤ�����ޤǡ����٤Ƥι��������Ͱ�ͤμ�ǹԤ��Ƥ��롣

�Ĥޤꡢ���ƺ����˻��ޤǿ��ͤˤ��ϥ�ɥᥤ���ʤΤǤ��롣

���δ�����뤳�Ȥ��Ǥ���Τϡ������Ǥ⤿�ä��ҤȤ�Τ��ᡢ���Ѵ������ͤ��⤤�Ȥ����롣

��ʿ��19ǯ6��8�� ���ݤ�͡��õ������� �õ���3968240��

����������˭�١ʤɤ����������ۤ��ˤϾ��ʥ֥���̾�ʾ�ɸ��Ͽ�ѡˤǤ�����Ͽ��4692340��

.png)

.jpg)

.png)

.png)